Область применения

Технология и министаны винтовой прокатки предназначены для обработки давлением методом горячей радиально-сдвиговой деформации сплошных заготовок круглого сечения и получения готового проката с высокими требованиями к точности и чистоте поверхности из углеродистых, легированных, высоколегированных сталей, а так же цветных металлов и сплавов, включая сплавы титана и циркония.

- гибкое производство точных круглых прутков мелких и средних сечений малыми и сверхмалыми партиями;

- формирование экономной структуры использования металла, вовлечение в хозяйственный оборот немерных остатков;

- производство мелких профилей из цветных металлов и сплавов прокаткой в труднодоступном диапазоне диаметров 10...60мм;

- НИОКР по новым материалам в качестве эффективного и доступного средства горячей пластической деформации.

Краткая техническая характеристика

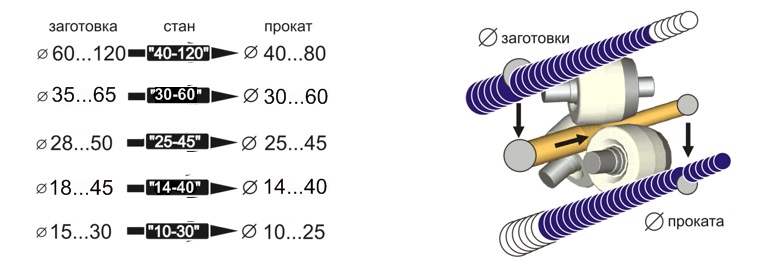

| Параметр | Стан "10-30" | Стан "25-45" | Стан "40-120" |

|---|---|---|---|

| Исходная заготовка: | |||

| - диаметр, мм | 15...30 | 28...50 | 60...120 |

| - длина, мм | 100...2000 | 100...2000 | 900...2000 |

| Готовый прокат: | |||

| - диаметр, мм | 10...25 | 25...45 | 40...90 |

| - длина, мм | до 6000 | до 6000 | до 6000 |

| - точность, % | до 1 | ||

| - кривизна, мм/м | до 1 | ||

| Коэффициент вытяжки | 1,1...5,0 | 1,1...4,5 | 1,1...4,5 |

| Производительность, т/ч | 0,1...0,3 | 0,4...2,0 | 3,0...12,0 |

| Мощность приводов, кВт | 3x7,5 | 3x11,5 | 3x75 |

| Масса министана, т | 1,3 | 5,4 | 21,0 |

| Производственные площади, м | до 30 | до 40 | до 100 |

Сортамент

Углеродистые, конструкционные, инструментальные, коррозионностойкие, жаростойкие, жаропрочные стали.

Медь, титан, никель, цирконий, алюминий и сплавы на их основе и др. в том числе в непрерывнолитом и порошковом исполнении.

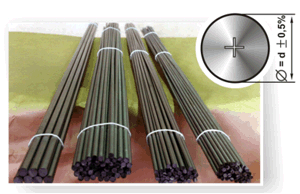

Точность

Схема обжатия, низкие усилия и особая жесткость рабочих клетей гарантируют допуски на размер в пределах 1%.

Кривизна прутков не превышает 1 мм/м.

Структура и свойства

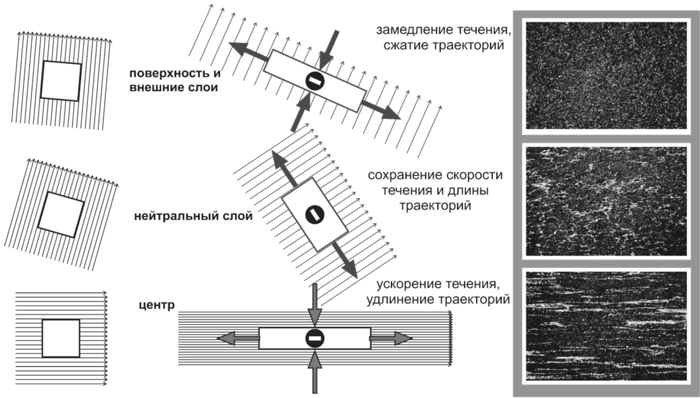

В очаге деформации доминируют макросдвиговые перемещения частиц металла, глубоко прорабатывающие структуру на всех уровнях металлофизического строения.

Свойства металла практически достигают потенциального предела. В, частности, пластические характеристики и многие служебные возрастают в 1,5...2,0 и более раз по сравнению с традиционными способами обработки давлением.

Радиально-сдвиговая деформация

Термин «радиально-сдвиговая деформация» - обозначает радиальную деформацию (обжатие) заготовки по схеме круг-круг с объемным макросдвигом, наведенным замедлением движения внешнего слоя и ускорением внутреннего в условиях геликоидального истечения металла в очаге деформации.

Траекторно-скоростные условия деформации и проработки структуры металла при РСП уникальны. Они весьма эффективны для:

- получения мелкодисперсной стуктуры металла;

- получения проката с естественно композиционным псевдослоистым строением;

- проведения микро- и наноструктурирования металла в длинномерных объемах.

Подобные условия принципиально невозможны для других стационарных процессов обработки металлов давлением.

Дополнительная информация

Министаны представляют собой технико-технологическую систему, синтезированную компьютерной обработкой уникального прокатного опыта по радиально-сдвиговой деформации заготовок сплошного сечения из сплавов более 300 марок. Оптимальные технологические параметры радиально-сдвиговой деформации прутков интегрированы в конструкцию стана на этапе концептуального проектирования. Соосное распололожение мотор-редукторов главного привода и наклонных рабочих валков минимизирует динамические нагрузки, шум и вибрацию при прокатке. Главный привод и рабочая клеть монтируются на общей сварной раме. Установка стана не требует силового фундамента. При необходимости станы легко перемещаются на новое место. Эксплуатация станов возможна персоналом с минимальной квалификацией без инженерного сопровождения.

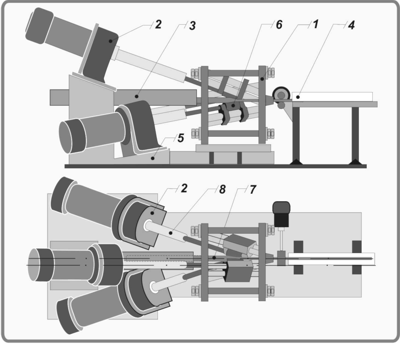

Общее устройство

- Прокатная клеть

- Мотор-редукторы

- Входная сторона

- Выходная сторона

- Сварная рама

- Рабочий валок

- Прокатываемая заготовка

- Шпиндельное устройство

Прокатные клети

Воплощают сбалансированное объемнокомпоновочное решение на заданную жесткость рабочего калибра при максимальной облегченности конструкции в целом.

Содержат замкнутый силовой контур с самостопорящейся установкой валков.

Сконструированы из деталей и узлов простейших геометрических форм.

Изготавливаются из традиционных конструкционных материалов традиционными способами.

В монтаже не требуют фундаментно-подготовительного цикла.

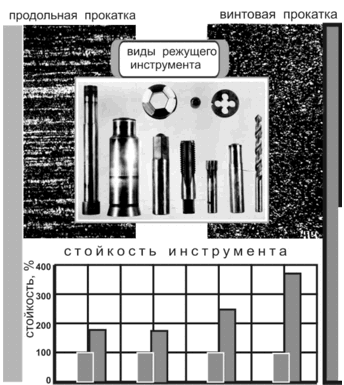

Рабочие валки

Унифицированы по размерно-марочному сортаменту, обеспечивают прокатку в непрерывном диапазоне диаметров со свободным выбором обжатия.

Оснащены безнажимным механизмом настройки, разгруженным от усилия прокатки.

Изготавливаются из низколегированных сталей обычной токарной обработкой.

Имеют высокую стойкость, равномерный эксплуатационный износ не оказывает заметного влияния на процесс и в широких пределах компенсируется настройкой.

Время подготовки станов к выполнению любого заказа не превышает 15 минут.

Министаны винтовой прокатки труб

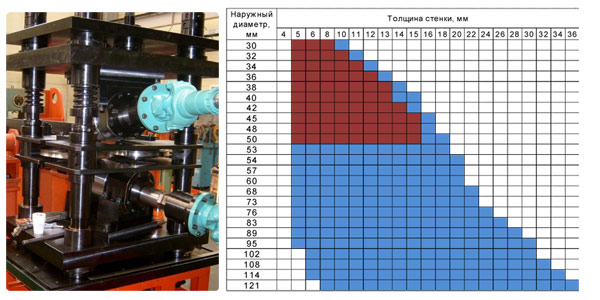

Технология и станы винтовой прокатки предназначены для обработки давлением методом винтовой прокатки сплошных заготовок круглого сечения и получения горячекатаных труб с высокими требованиями к точности и чистоте поверхности из углеродистых, легированных, высоколегированных сталей, а так же цветных металлов и сплавов, включая сплавы титана и циркония.

Технология позволяет получать трубы с малыми допусками по толщине стенки (не более ±5%) и диаметру (±0,5%) и высоким качеством внутренней и наружной поверхностей. Технологический процесс осуществляется на мини стане прокатки труб новой конструкции, в основу которого положен метод прошивки заготовки в двухвалковом стане винтовой прокатки с направляющими линейками в конических валках.

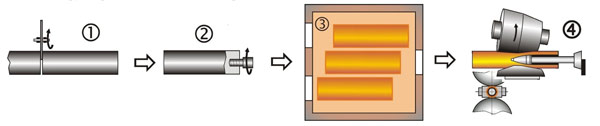

Способ включает следующие операции:

- механическая нарезка заготовок на мерные длины;

- зацентровка переднего конца заготовки в холодном состоянии;

- равномерный нагрев заготовки по длине и диаметру;

- точность и жесткость установки и удерживания валков, линеек и оправки со стержнем в очаге деформации.

Технологический процесс производства труб диаметром от 30 до 120 мм с толщиной стенки от 5 до 36 мм реализуется на малоэнергетическом автоматизированном компактном оборудовании. Мини агрегат винтовой прокатки является мобильной и эффективной установкой, предназначенной для производства высококачественных труб широкого размерного и марочного сортамента из углеродистых и легированных марок сталей и различных сплавов, в том числе на основе титана и никеля, простым и эффективным способом при сравнительно небольших инвестиционных затратах и производительности до 1500 тонн в год. Рабочая клеть прошивного стана винтовой прокатки выполнена со сварной облегченной станиной повышенной жесткости массой менее 7 тонн. Основное оборудование объединено передающими устройствами в единую поточную линию.

Технология и конструктивное исполнение изобретения позволили реализовать концепцию создания мини-завода, имеющего следующие отличительные преимущества:

- возможность закрытия потребности в бесшовных трубах отдельного региона, отрасли, компании, предприятия;

- высокая эффективность даже при малых партиях;

- обширный диапазон марок материалов и размеров.

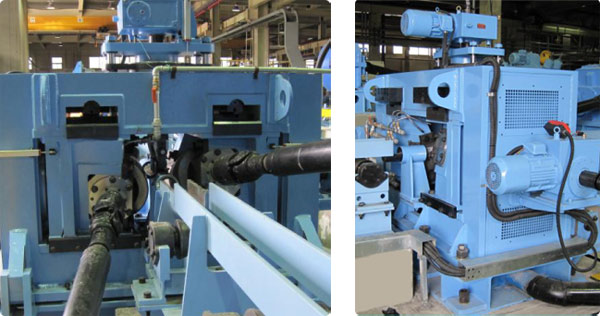

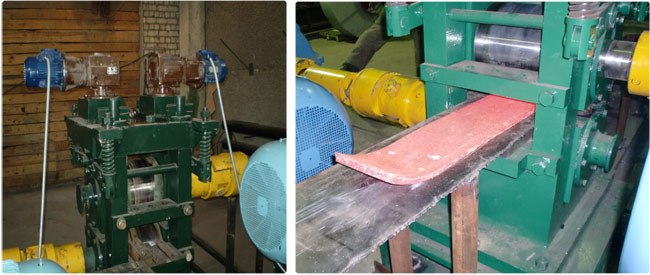

Универсальные станы продольной прокатки

Клеть универсального стана продольной прокатки ДУО-330 имеет горизонтальное расположение рабочих валков и предназначена для широкого использования в производстве: от листового проката до сложных профилей и заготовок круглого сечения из различных марок сталей и сплавов.

Механизм для установки верхнего валка состоит из нажимного и уравновешивающего устройств. Уравновешивающее устройство удерживает верхний рабочий валок с подушками в висячем положении. Валок фиксируется нажимными устройствами. Рабочая клеть в линии стана устанавливают на плитовинах, вмонтированных в фундамент.

Прокатные валки, обеспечивают прокатку в непрерывном диапазоне и имеют высокую стойкость, равномерный эксплуатационный износ, не оказывает заметного влияния на процесс, и в широких пределах компенсирует настройки.

Рабочая клеть стана ДУО-330

Краткая техническая характеристика

| Параметр | Значение | |

|---|---|---|

| Исходная заготовка: | ||

| - ширина, мм | 65...75 | |

| - высота, мм | 30...65 | |

| - длина, мм | до 1500 | |

| Готовый прокат: | ||

| - высота, мм | 20...50 | |

| - длина, мм | до 4000 | |

| - предельное отклонение размеров, ± % | 5 | |

| Способ пластической обработки | горячая продольная прокатка | |

| Мощность главных приводов, кВт | 12x55 | |

| Производительность, тн/час | 0,4...2,0 | |

| Габариты клети: | ||

| - длина, мм | 800 | |

| - ширина, мм | 1100 | |

| - высота, мм | 1450 | |